13286863407

13286863407

13286863407

13286863407

官方公告

官方公告 行业资讯

行业资讯 技术分享

技术分享 机械设备3d展示

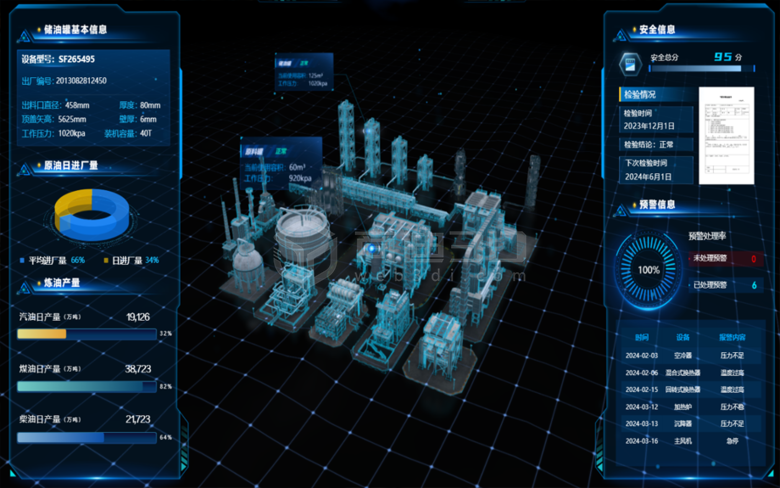

机械设备3d展示在科技飞速发展的当下,炼油行业正经历着深刻的变革,数字化智慧炼油厂应运而生。而3D建模可视化管理作为其中的关键技术,为炼油厂的高效运营与精准决策提供了全新途径。

数字化智慧炼油厂旨在通过信息技术与炼油生产的深度融合,实现生产过程的自动化、智能化与精细化。3D建模可视化管理则是利用先进的建模技术,将炼油厂的设备、管道、工艺流程等以逼真的三维模型呈现出来,并结合实时数据进行动态展示与管理。

从设备管理角度看,传统炼油厂设备众多且布局复杂,巡检、维护难度大。借助3D建模可视化管理,管理者可在虚拟环境中对设备进行全方位查看,提前规划巡检路线,迅速定位故障设备。例如,某炼油厂通过3D模型直观展示了各泵体、反应塔的位置及运行参数,维修人员能根据可视化数据快速判断设备潜在问题,大大缩短维修时间,提高设备利用率。同时,对于设备的更新改造,可在3D模型上进行模拟,评估改造方案对整体布局和工艺流程的影响,降低改造风险。

工艺流程管理方面,3D建模可视化系统能实时反映物料在管道中的流动、各生产环节的运行状态。操作人员可通过可视化界面清晰了解每个工艺流程的指标,如温度、压力、流量等,一旦参数出现异常,系统立即发出警报并在模型上突出显示异常位置。这使操作人员能及时采取调整措施,确保生产过程稳定、高效。比如在原油蒸馏环节,可视化管理可精确呈现各塔板的温度分布,帮助技术人员优化操作条件,提高产品质量和收率。

安全管理始终是炼油厂的重中之重。3D建模可视化管理在安全领域发挥着重要作用。它可以模拟火灾、爆炸等事故场景,制定相应的应急预案,并通过可视化培训让员工熟悉应急流程和逃生路线。此外,通过在模型上标注安全隐患区域,如易燃易爆物品存放点、高风险作业区域等,提醒员工加强防范。在日常安全检查中,检查人员可对照3D模型记录隐患位置和情况,方便后续跟踪整改。

然而,实现数字化智慧炼油厂3D建模可视化管理并非一蹴而就。首先面临的是数据整合难题,炼油厂各系统数据格式不一、来源广泛,需建立统一的数据平台进行集成。其次,3D建模需精准采集设备、场地等信息,保证模型的准确性与真实性。再者,人员的培训与适应也至关重要,要让员工熟练掌握可视化管理系统的操作与应用。

展望未来,随着5G、人工智能、大数据等技术的不断发展,数字化智慧炼油厂3D建模可视化管理将更加智能化、集成化。例如,借助人工智能实现对生产数据的深度分析与预测,提前发现设备故障和生产瓶颈;与智能穿戴设备结合,让现场作业人员通过AR技术获取实时信息。

总之,数字化智慧炼油厂3D建模可视化管理是炼油行业发展的必然趋势,它为炼油厂带来了更高的生产效率、更优的产品质量和更强的安全保障,推动炼油行业向数字化、智能化迈进。